- 銷售品牌

- 半導體 Semiconductor

- 半導體目錄

- 電源管理IC PMIC

- GLOBALTECH

- MPS

- FITIPOWER

- DIODES

- LOW POWER

- CYSTEK

- E-CMOS Step-Down Converter

- E-CMOS LED Driver

- E-CMOS LDO Linear Regulator

- E-CMOS Low Dropout Positive Voltage Regulator

- E-CMOS DC/DC Converter

- UTC Linear Regulator

- UTC Low Dropout Linear Regulator

- UTC DDR Termination Regulator

- UTC Shunt Reference Regulator

- UTC Step Down Switching Regulator

- UTC Step-Up DC-DC Converter and Controller

- RICHTEK Step Up DC-DC Converter

- UTC Voltage Mode PWM Controller

- UTC Current Mode PWM Controller

- UTC Secondary Side Regulation Green Mode PWM Controller

- UTC Primary Side Regulation Green Mode PWM Controller

- UTC Quasi Resonant Green Mode PWM Controller

- UTC High-Speed MOSFET Driver

- UTC Secondary Side Regulation Green Mode PWM Power Switch

- UTC Primary Side Regulation Green Mode PWM Power Switch

- UTC Quasi Resonant Green Mode PWM Power Switch

- UTC LED Lighting Driver

- UTC Supervisory Circuit

- UTC Voltage Detection and System Reset IC

- UTC Power Switch

- UTC Power Factor Controller

- UTC Li-Battery Protection or Charger IC

- UTC FET Bias Controller

- UTC Shunt Reference Regulator+Op+Comp (Combo IC)

- UTC Inverting DC-DC Converter

- UTC HID Lamp Controller

- UTC CAPACITIVE TOUCH SENSOR

- UTC SYNCHRONOUS RECTIFIER

- UTC Display Driver IC

- TOREX Voltage Regulators

- TOREX Voltage Detector

- TOREX Step-up DC/DC Converters

- TOREX Battery Charge IC

- 邏輯IC Logic IC

- 放大器/比較器 Amplifier/Comparator

- 類比開關 Analog Switches

- 霍爾IC Hall IC

- 特殊應用IC Special Application IC

- SYNC POWER

- FLYING LED閃爍IC

- UTC Motor Controller IC

- UTC Interface and Driver Circuit

- UTC Telecommunication Circuit

- UTC Melody IC

- UTC Alarm /Sound Generator IC

- UTC Timer

- UTC Remote Controller IC

- UTC Television Circuit

- UTC Leakage Current Detector

- UTC Automotive IC

- UTC A-D or D-A Converter

- UTC Miscellaneous

- UTC Radio and Cassette Recorder Circuit

- 電晶體 Trasistor

- MOT

- JCET/JSCJ

- GW MOSFET

- APEC

- Globaltech Semi

- HSMC

- Formosa

- ONSEMI

- BRIGHT

- GW NPN Transistor

- ROHM

- CYSTEK Bipolar Transistor

- PANJIT

- NEXPERIA Transistor

- MOSPEC Power Trasistor

- ST Darlington Trasistor

- CET Dual N & P Product

- LRC

- DIODES

- UTC Bipolar Transistor

- UTC RF Transistor

- UTC Digital Transistor

- UTC Darlington Transistor

- UTC Complex Bipolar Transistor

- UTC Combo Power MOSFET

- UTC N-CH Trench Power MOSFET

- UTC P-CH Trench Power MOSFET

- UTC N-CH Planer Power MOSFET

- UTC P-CH Planer Power MOSFET

- UTC Depletion Mode MOSFET

- UTC Super Junction MOSFET

- UTC IGBT

- 矽控整流器 SCR

- 光電耦合元件 Photocoupler

- 三端雙向可控硅開關 TRIAC

- 記憶體 Memory

- 微控制器 MCU

- FETEK P Channel Product

- FETEK N Channel Product

- CET DC TO DC POWER

- CET N Channel Product

- CET P Channel Product

- CET Dual N & P Product

- CET STB 數位視訊轉換器

- HTC Korea

- TI TEXAS INSTRUMENTS

- flip-flops 正反器

- Sequencers 序列器

- AC/DC & DC/DC controllers (external FET) AC/DC 和 DC/DC 控制器 (外部 FET)

- LED Driver LED驅動器

- AC/DC & DC/DC converters (integrated FET) AC/DC 和 DC/DC 轉換器 (整合式 FET)

- RS-422/RS-485介面IC

- Darlington Transistor 達靈頓電晶體

- Precision Shunt Regulator 並聯穩壓器

- Multiplexer and Demultiplexer 類比多工器/去多工器

- Precision Amplifiers 精密放大器

- Latches 鎖存器

- CMOS Decoders/Demultiplexers 邏輯解碼器/解多工器

- Interface transceiver 介面收發器

- CMOS Shift Register 邏輯移位暫存器

- Inverting buffers & drivers 反相緩衝器和驅動器

- General-purpose transceivers 通用收發器

- Noninverting buffers & drivers 非反相緩衝器和驅動器

- LOGIC NOR Gates 邏輯-反或閘

- LOGIC NAND Gates 邏輯-反及閘

- Operational Amplifiers 運算放大器

- LDO Voltage Regulators LDO電壓穩壓器

- LVDS Interface IC LVDS接口IC

- Switching Voltage Regulators 轉換電壓穩壓器

- Counter ICs 計數器IC

- Counter Shift Registers 計數器轉換暫存器

- Timer/Oscillator IC 定時器/振盪器 IC

- ON Semiconductor

- LRC

- LITEON

- STMicroelectronics

- APEC

- Microchip

- PANJIT

- NEXPERIA

- SHARP

- CT Micro

- Fairchild Semiconductor

- AME

- COMCHIP Regulator 調節器

- COMCHIP General Purpose Transistor 通用晶體管

- COMCHIP Small Signal Transistor 小信號晶體管

- COMCHIP Halogen Free Transistor 無鹵素晶體管

- INJOINIC

- TONTEK

- Power Integrations

- IAT

- COMCHIP MOSFET

- IPS N-Channel MOSFET

- NOVOTON

- CRPOWTECH

- ROHM

- WILLAS

- CYSTEK

- TM 凱鈺科技

- Linear Technology/Analog Devices

- Maxim Integrated

- LETEX

- KEC

- ABLIC

- MEGAWIN

- HOLTEK

- INFINEON

- BPS

- 電容 Capacitance

- 電容目錄

- DIP 鋁質電解電容

- LHK 標準品 General Purpose 105℃

- LMK 高度 7&9 mmL 小型品 General Purpose 105℃

- LSM 5mmL General Purpose 105℃

- LEK Low-ESR 105℃

- LPS Low-Impedance & Long Life 105℃

- LNP Non-Polarized 105℃

- LAK Axial General Purpose 105℃

- JKS Ultra Low Impedance High Ripple 105℃

- LSE LOW ESR (Design for M/B) 105℃

- LHP Snap-In Low ESR 105℃

- LNM 7&9mmL, Non-Polarized 105°1000 Hrs

- NICHICON UPS Series

- NICHICON UHW Series

- NICHICON UHE Series

- NICHICON UVY Series

- NICHICON UHV Series

- TEAPO LG Series

- RUBYCON ZLH Series

- RUBYCON YXF Series

- RUBYCON YXJ Series

- UNICON KYM Series

- GEMCON GNH Series

- SU'SCON SK Series

- DIP 鋁質固態電解電容

- DIP 超級電容

- DIP 積層電容

- DIP 陶瓷電容

- DIP 鉭質電容

- DIP 薄膜電容

- DIP 三端電容器

- DIP 安規Y 電容

- DIP 安規X 電容

- DIP 可調電容

- DIP 雲母電容

- SMD 鋁質電解電容

- SMD 鋁質固態電解電容

- SMD 晶片電容

- SMD 鉭質電容 標準品

- SMD 鉭質電容 Low ESR

- SMD 可調電容

- SMD 薄膜電容

- SMD 安規電容

- SMD 抗電弧高壓多層陶瓷晶片電容

- SMD 抗震混合型鋁質電解電容器

- SMD 聚合物鋁電容器

- SMD 鉭聚合物固體電容器

- 電阻 Resistance

- 電阻目錄

- DIP 碳膜固定電阻

- DIP 精密金屬膜電阻

- DIP 不燃性金屬氧化電阻

- DIP 金屬釉電阻

- DIP 繞線電阻 KNP 有感

- DIP 繞線電阻 NKNP 無感

- DIP 水泥電阻

- DIP 厚膜排阻

- DIP 熔斷繞線電阻

- DIP 易熔金屬膜電阻器

- DIP 可調電阻

- DIP 熱敏電阻

- DIP 光敏電阻

- DIP 跳線電阻

- 鋁殼電阻

- 黃金鋁殼電阻

- 功率繞線電阻

- SMD 熱敏電阻

- SMD 可調電阻

- SMD 晶片電阻

- 0201 1% 1/20W

- 0201 5% 1/20W

- 0402 1% 1/8W

- 0402 1% 1/16W

- 0402 5% 1/16W

- 0402 5% 1/10W

- 0603 0.1% 1/10W

- 0603 0.5% 1/10W

- 0603 1% 1/10W

- 0603 5% 1/10W

- 0805 0.1% 1/4W

- 0805 0.1% 1/8W

- 0805 0.5% 1/8W

- 0805 1% 1/8W

- 0805 5% 1/8W

- 1206 0.5% 1/4W

- 1206 1% 1/4W

- 1206 1% 1/2W

- 1206 1% 1W

- 1206 5% 1/4W

- 1206 5% 1/2W

- 1210 1% 1/2W

- 1210 1% 0.33W

- 1210 5% 0.33W

- 1210 5% 1/2W

- 1218 5% 1W

- 1225 5% 3W

- 1812 5% 3/4W

- 2010 1% 3/4W

- 2010 1% 1/2W

- 2010 1% 1W

- 2010 5% 1/2W

- 2010 5% 3/4W

- 2512 1% 1W

- 2512 1% 2W

- 2512 5% 3/4W

- 2512 5% 1W

- 2512 5% 2W

- SAMPLE KIT 樣品本

- SMD 厚膜電流感應電阻

- SMD 汽車級厚膜片式電阻

- SMD 金屬超低歐姆電阻

- SMD 薄膜精密電阻

- SMD 厚膜晶片排阻 Array

- SMD 無腳電阻

- SMD 抗脈衝晶片電阻

- 二極體 AEC-Q101 Products

- 二極體 Diode

- DIP 高壓整流二極體

- DIP 排列二極體

- DIP 蕭特基二極體

- DIP 整流二極體

- DIP 快速恢復整流二極體

- DIP 超快速整流二極體

- DIP 開關二極體

- DIP 齊納二極體

- DIP TVS 瞬態電壓抑制器

- DIP 橋式整流器二極體

- DIP 光電二極體

- SMD 蕭特基二極體

- COMCHIP 小信號蕭特基

- COMCHIP 蕭特基整流器

- COMCHIP 蕭特基整流器

- COMCHIP 蕭特基二極管

- COMCHIP SOD-523F

- COMCHIP SOT-323

- COMCHIP SOD-323F

- COMCHIP SOD-123

- COMCHIP SOD-123F

- COMCHIP SMA (DO-214AC)

- COMCHIP SMB (DO-214AA)

- COMCHIP SMC (DO-214AB)

- COMCHIP 0402/SOD-923F

- SOD-123

- COMCHIP SOT-363

- SMA ( DO-214AC )

- SMB ( DO-214AA )

- SOD-123ST

- SOT-23

- SOD-123H

- SOD-323

- SOD-123S

- SOD-523

- D2PAK

- SMAF

- PANJIT SMB ( DO-214AA )

- PANJIT SMAF-C

- GW ST

- SOD-128

- SOD-323

- COMCHIP SMAF

- COMCHIP TO-277B

- COMCHIP 1206

- SMC (DO-214AB)

- SMD 蕭特基二極體 Low VF

- SMD 整流二極體

- SMD 快速恢復整流二極體

- SMD 超快速整流二極體

- SMD 開關二極體

- SMD 齊納二極體

- COMCHIP 0.1W 0201/DFN0603

- COMCHIP 0.125W 0402/SOD-923F

- COMCHIP 0.15W 0503/SOD-723F

- COMCHIP 0.15W 0603/SOD-523F

- COMCHIP 0.2W 1005/SOD-323F

- COMCHIP 0.2W SOD-323

- COMCHIP 0.2W SOD-523

- COMCHIP 0.35W 1005/SOD-323F

- COMCHIP 0.35W SOD-123

- COMCHIP 0.5W SOD-123

- COMCHIP 0.5W SOD-123 Flat Lead

- COMCHIP 0.5W MiniMELF (SOD-80)

- COMCHIP 1W SOD-123FL/SMF

- COMCHIP 1W SMA ( DO-214AC )

- COMCHIP 1.5W SMA ( DO-214AC )

- COMCHIP 3W SMB ( DO-214AA )

- COMCHIP 5W SMB ( DO-214AA )

- COMCHIP 5W SMC ( DO-214AB )

- PANJIT SOD-123

- SOD-123

- SOD-323

- SOD-523

- SOD-523FL

- SOD-80 / MINI MELF / LL-34

- SOT-23

- SMA/DO-241AC

- SMB/DO-241AA

- GW SOD-123

- GW ST

- SMD TVS 瞬態電壓抑制器

- COMCHIP SOD-123

- COMCHIP SMA 400W

- COMCHIP SMA 400W SMAJ

- COMCHIP SMA 400W TVP

- COMCHIP SMA 500W

- COMCHIP SMB 600W

- COMCHIP SMB 600W TVP

- COMCHIP SMB 1000W

- COMCHIP SMC 1500W TV15C

- COMCHIP SMC 1500W TV15CJ

- COMCHIP SMC 1500W SMCJ

- COMCHIP SMC 3000W

- COMCHIP SMC 5000W

- COMCHIP D2PAK 5000W

- SMA ( DO-214AC )

- SMB ( DO-214AA )

- SMC ( DO-214AB )

- DFN10P

- SOD-123FL

- SOT-23

- SOD-123

- GW SMAJ Series

- GW SMBJ Series

- GW SMCJ Series

- GW SMDJ SERIES

- GW 5.0SMDJ SERIES

- BrightKing SMAJ Series

- BrightKing SMBJ Series

- BrightKing SMCJ Series

- BrightKing SMDJ Series

- BrightKing P6SMB Series

- Littelfuse SMAJ Series

- SOD-323

- SMD TVS 瞬態電壓抑制器 Array

- SMD ESD 靜電保護器

- SMD 橋式整流器二極體

- DIAC、SIDAC 閘流管

- COMCHIP 各廠牌對應料號

- PANJIT RoHS REACH

- COMCHIP ISO CERTIFICATE

- COMCHIP RoHS及RoHS2.0 衝突礦產聲明 REACH

- COMCHIP DIODE STORAGE CONDITIONS

- 發光二極體 Led

- 自復式保險絲 Polyswitch

- 保險絲 Fuse

- 突波吸收器 Varistor

- DIP 突波吸收器

- CNR 中等浪湧 V 系列

- CNR 高浪湧 N 系列

- CNR UL、REACH、RoHS、REACH174項

- BrightKing 5H

- BrightKing 5D

- CNR 05D

- CNR 05V

- VCR 05D

- BrightKing 7H

- BrightKing 7D

- CNR 07D

- CNR 07V

- VCR 07D

- JVR 07D

- BrightKing 10H

- BrightKing 10D

- CNR 10D

- CNR 10V

- VCR 10D

- BrightKing 14H

- BrightKing 14D

- CNR 14D

- VCR 14D

- MOV 14D

- FUZETEC 10D

- CNR 18D

- BrightKing 20H

- BrightKing 20D

- CNR 20D

- VCR 20D

- Littlelfuse 20D

- BrightKing 25D

- VCR 25D

- BrightKing 32D

- BrightKing 34S

- BrightKing 40D

- BrightKing 53D

- JVR 10D

- DIP 電流保護突波吸收器

- SMD 突波吸收器

- 防爆套管

- DIP 突波吸收器

- 電感 Inductor Bead

- SMD 晶片磁珠

- SMD 積層晶片電感

- SMD 貼片功率電感

- FPI TYPE

- FPI-S TYPE

- DS TYPE

- BS TYPE

- NR TYPE

- NR-M TYPE

- WDI TYPE

- TPY TYPE

- CDS TYPE

- SRI TYPE

- SCI TYPE

- SDI TYPE

- SPI TYPE

- SSR TYPE

- SDS TYPE

- SRI-4PAD TYPE

- SMI TYPE

- SDR TYPE

- SMPI TYPE

- APIM Series

- LM Series

- LB Series

- VLH Series Viking

- GSDIA Series

- GSD Series

- GSLQ Series

- AMPI EL-A Type Series

- ATNR MA Type Series

- AQH MK Type Series

- ATPI HF Type Series

- AQH MF Type Series

- AFPI Series

- AGPI Series

- AHNR Series

- AMPI CN Series

- AMPI EC Type Series

- AMPI ED Type Series

- ASPI WE Type Series

- ATCM Series

- ATNR M Type Series

- ATPI Series

- APIW Series

- ATOK HL Type Series

- SMD 固定電感

- SMD 功率線圈 SMD Power Coils

- SMD 繞線電感

- EMI 鐵氧體磁芯

- DIP 色碼電感

- DIP 磁珠

- Choke / EMI Filte 扼流圈 / EMI 濾波器

- DIP 環型電感

- CHILISIN 奇力新電感 總覽

- SMD 無屏蔽電感

- DIP 功率電感

- RF 電感

- 放電管 Discharge Tube

- 放電管目錄

- 陶瓷氣體放電管 Gas Discharge Tube (GDT)

- CNR CG2N Series

- CNR CG2RM Series

- CNR CG2S Series

- CNR CG2SM Series

- CNR CG3R Series

- CNR CG3RM Series

- CNR CG3RSSM Series

- CNR CG3SM Series

- CNR CG3216 Series

- CNR CG4532 Series

- CNR CSP Series

- BrightKing 3R-3-SSS Series

- BrightKing 2R-5-ST5 Series

- BrightKing 2R-3-S Series

- BrightKing 2R-4-H3.5 Series

- BrightKing 2R-6*7 Series

- BrightKing 2R-8x6-T6 Series

- BrightKing 2R-5-SS Series

- BrightKing 3R-8-S Series

- BrightKing 3R-6-SSS Series

- BrightKing 2R-5-SST4.2 Series

- BrightKing B32-H2.5 Series

- BrightKing B32 Series

- BrightKing 4532 Series

- BrightKing 2R-4 Series

- BrightKing 2R-5 Series

- BrightKing 2R-6 Series

- BrightKing 2R-8*8 Series

- BrightKing 2R-8*6-D1 Series

- BrightKing 2R-8*6-S Series

- BrightKing 2R-8*6 Series

- BrightKing 3R-5S Series

- BrightKing 3R-6 Series

- BrightKing 3R-8 Series

- BrightKing 3R-8-SSS Series

- DIP

- SMD

- 玻璃放電管

- 振盪器 Oscillator/諧振器 RESONATOR

- 開關類 Switch Species

- 連接器 Connector

- 圓孔母座

- 圓孔排針

- 排針 P:1.0mm

- 排針 P:1.27mm

- 排針 P:2.0mm

- 排針 P:2.54mm

- 排針母座

- MINI JUMPER 跳線

- IC 腳座

- 簡易牛角

- 勾勾牛角

- IDC 三件式

- WAFER

- P:2.5mm 180度 不打K腳 系列

- P:2.5mm 180度 K腳 系列

- P:2.5mm 90度 K腳 系列

- P:2.54mm 單排 DIP 90度

- P:2.54mm 單排 DIP 180度

- P:3.96mm 單排 DIP 180度

- P:2.0mm 小杜邦

- P:7.92mm

- P:4.2mm 單排 DIP 90度

- P:2.5mm HOUSING

- P:2.5mm 90度

- P:3.00 mm

- P:2.5mm 小杜邦

- P:2.0mm 90度

- Board to Board

- P:1.25mm 180度

- P:1.25mm 90度

- ZH 1.5mm 90度

- P:1.0mm 90度 SMD

- P:1.0mm 180度 SMD

- P:2.0mm 180度

- P:2.5mm 90度 SMD

- 歐式端子

- 歐式DIN

- FPC

- MINI DIN

- DC-JACK

- MINIATURE JACK

- DR 母頭 37叉 鎖螺絲

- 塑膠柱 / 墊高柱 / 間隔柱

- 軟排線

- 美規柵欄式接線端子台

- PLCC SOCKET

- RJ11

- RJ45

- D SUB

- 保險絲座

- PHONE JACK 耳機插座

- RCA 端子

- 簡牛母座

- USB

- 插座

- PIN針

- 電池 Battery

- 電池座 Battery Holder

- 蜂鳴器 Buzzer

- 音訊 Audio

- 繼電器 Relay

- 固態繼電器 S.S.R

- KA 系列(DC - AC)

- KB 系列(DC - AC)

- KC系列(CURRENT- VAC)

- KD 系列(DC - AC)

- KE 系列 (DC - DC)

- KF 系列 (DC - DC)

- KG 系列 (DC - DC)

- KL 系列(AC - AC)

- KM 系列 (AC - AC)

- KN 系列 (AC - DC)

- KR 系列 (VR - AC)

- KS 系列 (Mini TYPE) (DC-AC)

- KS 系列 (Mini TYPE) (DC-DC)

- KT 系列 (DC-DC)

- KT 系列 (DC-AC)

- IO-X-20C04A 系列 (DC - AC)(1/2/4/8 Port)

- IO-X-0604D 系列 (DC - DC)(1/2/4/8 Port)

- 三相三線 (電熱式負截) 系列

- 三相三線 (電感式負截) 系列

- 三相二線 (電熱式負截) 系列

- 三相二線 (電感式負截) 系列

- 三相馬達正逆轉固態繼電器

- 配件(HEAT SINK)系列

- 機械式繼電器

- 功率繼電器

- 彈簧繼電器

- 固態繼電器 S.S.R

- 微控制器 Microcontroller

- 燒錄器

- 2024年 PCB 打樣

- RFI 和 EMI - 屏蔽和吸收材料

- 傳感器/感測器 Sensor

- 收納盒

- 馬達

- 陶瓷芯片天線 Ceramic Chip Antenna

- 濾波器

- 電子產品加工服務 SMT / DIP

- 螺絲五金

- 工具 Tool

首頁 > 最新消息

DATE - 2018/05/31

印刷電路板製程 PCB 打樣NT:999

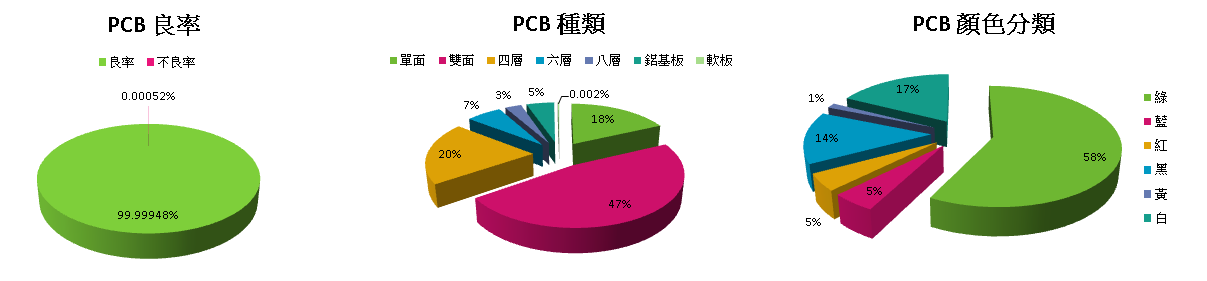

回顧 FLYiNG 2017年PCB打樣,1896個機種分析,

透過數據分析:

發現客戶所重視的PCB良率,經由我們不斷的努力交出了好成績,

並了解帶入電子零件仍有成長空間,和需要更注重交貨準確率,

提供更多元的服務加深客戶回購率,更是我們長遠的目標。

展望2018年銅箔基板原料成本方面,在銅價不斷創高下,

加上環保政策加劇,銅箔基板所需之化學原物料也因供給減少而調漲價格,

這也推升銅箔基板廠商上調產品售價的主要因素。

新的一年,新的開始,新的努力,新的收穫。

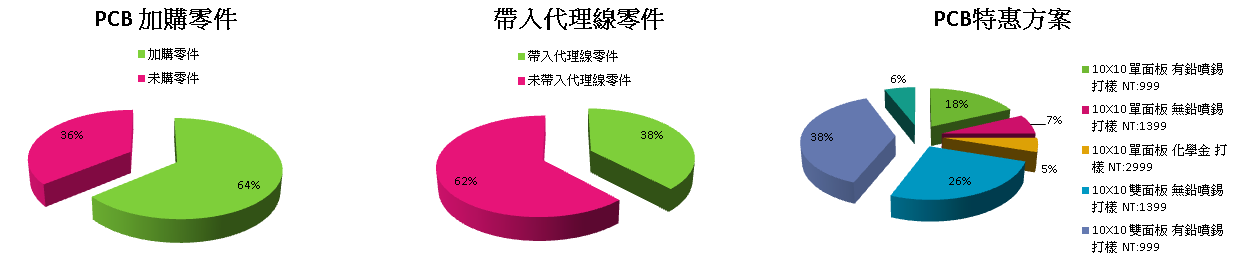

2018年我們仍然提供優惠方案如下:

10X10 單面板 有鉛噴錫 打樣 NT:999

10X10 單面板 無鉛噴錫 打樣 NT:1399

10X10 單面板 無鉛噴錫 打樣 NT:1399

10X10 雙面板 有鉛噴錫 打樣 NT:999

10X10 雙面板 無鉛噴錫 打樣 NT:1399

10X10 雙面板 無鉛噴錫 打樣 NT:1399

2017年PCB打樣,1896個機種分析

.png)

印刷電路板

印刷電路板,又稱印製電路板,印刷線路板,常用英文縮寫PCB(Printed circuit board)或PWB(Printed wire board),

是電子元件的支撐體,在這其中有金屬導體作為連接電子元器件的線路。

傳統的電路板,採用印刷蝕刻阻劑的工法,做出電路的線路及圖面,因此被稱為印刷電路板或印刷線路板。

由於電子產品不斷微小化跟精細化,目前大多數的電路板都是採用貼附蝕刻阻劑(壓膜或塗布),

經過曝光顯影後,再以蝕刻做出電路板。

在印製電路板出現之前,電子元件之間的互連都是依靠電線直接連接而組成完整的線路。

現在,電路麵包板只是作為有效的實驗工具而存在,而印刷電路板在電子工業中已經成了占據絕對統治的地位。

20世紀初,人們為了簡化電子機器的製作,減少電子零件間的配線,降低製作成本等優點,

於是開始鑽研以印刷的方式取代配線的方法。三十年間,不斷有工程師提出在絕緣的基板上加以金屬導體作配線。

而最成功的是1925年,美國的Charles Ducas 在絕緣的基板上印刷出線路圖案,再以電鍍的方式,成功建立導體作配線。

直至1936年,奧地利人保羅·愛斯勒在英國發表箔膜技術,他在一個收音機裝置內採用了印刷電路板;而在日本,

宮本喜之助以噴附配線法成功申請專利。而兩者中Paul Eisler 的方法與現今的印刷電路板最為相似,

這類做法稱為減去法,是把不需要的金屬除去;而Charles Ducas、宮本喜之助的做法是只加上所需的配線,稱為加成法。

雖然如此,但因為當時的電子零件發熱量大,兩者的基板也難以配合使用,以致未有正式的實用作,不過也使印刷電路技術更進一步。

1941年,美國在滑石上漆上銅膏作配線,以製作近接信管。

1943年,美國人將該技術大量使用於軍用收音機內。

1947年,環氧樹脂開始用作製造基板。同時NBS開始研究以印刷電路技術形成線圈、電容器、電阻器等製造技術。

1948年,美國正式認可這個發明用於商業用途。

自20世紀50年代起,發熱量較低的電晶體大量取代真空管的地位,印刷電路版技術才開始被廣泛採用。

而當時以蝕刻箔膜技術為主流。

1950年,日本使用玻璃基板上以銀漆作配線;和以酚醛樹脂(phenolic resins)製的紙質酚醛基板(CCL)上以銅箔作配線。

1951年,聚醯亞胺的出現,使樹脂的耐熱性再進一步,也製造聚亞醯胺基板。

1953年,Motorola開發出電鍍貫穿孔法的雙面板。這方法也應用到後期的多層電路板上。

印刷電路板廣泛被使用10年後的60年代,其技術也日益成熟。而自從Motorola的雙面板問世,多層印刷電路板開始出現,使配線與基板面積之比更為提高。

1960年,V. Dahlgreen以印有電路的金屬箔膜貼在熱可塑性的塑膠中,造出軟性印刷電路板。

1961年,美國的Hazeltine Corporation參考電鍍貫穿孔法,製作出多層板。

1967年,發表增層法之一的「Plated-up technology」。

1969年,FD-R以聚醯亞胺製造軟性印刷電路板。

1979年,Pactel發表增層法之一的「Pactel法」。

1984年,NTT開發薄膜迴路的「Copper Polyimide法」。

1988年,西門子公司開發Microwiring Substrate的增層印刷電路板。

1990年,IBM開發「表面增層線路」(Surface Laminar Circuit,SLC)的增層印刷電路板。

1995年,松下電器開發ALIVH的增層印刷電路板。[1] 1996年,東芝開發B2it的增層印刷電路板。

就在眾多的增層印刷電路板方案被提出的1990年代末期,增層印刷電路板也正式大量地被實用化,直至現在。

製造印刷電路板

基材

基材普遍是以基板的絕緣及強化部分作分類,常見的原料為電木板、玻璃纖維板,以及各式的塑膠板。

而PCB的製造商普遍會以一種以玻璃纖維不織物料以及環氧樹脂樹脂組成的絕緣預浸漬材料(prepreg),再以和銅箔壓製成銅箔基板備用。

而常見的基材及主要成份有:

FR-1 ──酚醛棉紙,這基材通稱電木板(比FR-2較高經濟性)

FR-2 ──酚醛棉紙,

FR-3 ──棉紙、環氧樹脂

FR-4 ──玻璃布(Woven glass)、環氧樹脂

FR-5 ──玻璃布、環氧樹脂

FR-6 ──毛面玻璃、聚酯

G-10 ──玻璃布、環氧樹脂

CEM-1 ──棉紙、環氧樹脂(阻燃)

CEM-2 ──棉紙、環氧樹脂(非阻燃)

CEM-3 ──玻璃布、環氧樹脂

CEM-4 ──玻璃布、環氧樹脂

CEM-5 ──玻璃布、多元酯

AIN ──氮化鋁

SIC ──碳化矽

線路設計

印製電路板的設計是以電路原理圖為藍本,實現電路使用者所需要的功能。

印刷電路板的設計主要指版圖設計,需要內部電子元件、金屬連線、通孔和外部連結的布局、電磁保護、熱耗散、串音等各種因素。

優秀的線路設計可以節約生產成本,達到良好的電路性能和散熱性能。

簡單的版圖設計可以用手工實現,但複雜的線路設計一般也需要藉助計算機輔助設計(CAD)實現,

而著名的設計軟體有OrCAD、Pads (也即PowerPCB)、Altium designer(也即Protel)、FreePCB、CAM350、AutoCAD以及開源軟體KiCad等。

電路板的基本組成

目前的電路板,主要由以下組成

線路與圖面(Pattern):線路是做為原件之間導通的工具,在設計上會另外設計大銅面作為接地及電源層。線路與圖面是同時做出的。

介電層(Dielectric):用來保持線路及各層之間的絕緣性,俗稱為基材

孔(Through hole / via):導通孔可使兩層次以上的線路彼此導通,較大的導通孔則做為零件插件用,

另外有非導通孔(nPTH)通常用來作為表面貼裝定位,組裝時固定螺絲用

防焊油墨(Solder resistant /Solder Mask) :並非全部的銅面都要吃錫上零件,

因此非吃錫的區域,會印一層隔絕銅面吃錫的物質(通常為環氧樹脂),避免非吃錫的線路間短路。

根據不同的工藝,分為綠油、紅油、藍油。

絲印(Legend /Marking/Silk screen):此為非必要的結構,

主要的功能是在電路板上標註各零件的名稱、位置框,方便組裝後維修及辨識用。

表面處理(Surface Finish):由於銅面在一般環境中,很容易氧化,導致無法上錫(焊錫性不良),

因此會在要吃錫的銅面上進行保護。保護的方式有噴錫(HASL),化金(ENIG),

化銀(Immersion Silver),化錫(Immersion Tin),有機保焊劑(OSP),方法各有優缺點,統稱為表面處理。

印刷電路板,又稱印製電路板,印刷線路板,常用英文縮寫PCB(Printed circuit board)或PWB(Printed wire board),

是電子元件的支撐體,在這其中有金屬導體作為連接電子元器件的線路。

傳統的電路板,採用印刷蝕刻阻劑的工法,做出電路的線路及圖面,因此被稱為印刷電路板或印刷線路板。

由於電子產品不斷微小化跟精細化,目前大多數的電路板都是採用貼附蝕刻阻劑(壓膜或塗布),

經過曝光顯影後,再以蝕刻做出電路板。

在印製電路板出現之前,電子元件之間的互連都是依靠電線直接連接而組成完整的線路。

現在,電路麵包板只是作為有效的實驗工具而存在,而印刷電路板在電子工業中已經成了占據絕對統治的地位。

20世紀初,人們為了簡化電子機器的製作,減少電子零件間的配線,降低製作成本等優點,

於是開始鑽研以印刷的方式取代配線的方法。三十年間,不斷有工程師提出在絕緣的基板上加以金屬導體作配線。

而最成功的是1925年,美國的Charles Ducas 在絕緣的基板上印刷出線路圖案,再以電鍍的方式,成功建立導體作配線。

直至1936年,奧地利人保羅·愛斯勒在英國發表箔膜技術,他在一個收音機裝置內採用了印刷電路板;而在日本,

宮本喜之助以噴附配線法成功申請專利。而兩者中Paul Eisler 的方法與現今的印刷電路板最為相似,

這類做法稱為減去法,是把不需要的金屬除去;而Charles Ducas、宮本喜之助的做法是只加上所需的配線,稱為加成法。

雖然如此,但因為當時的電子零件發熱量大,兩者的基板也難以配合使用,以致未有正式的實用作,不過也使印刷電路技術更進一步。

1941年,美國在滑石上漆上銅膏作配線,以製作近接信管。

1943年,美國人將該技術大量使用於軍用收音機內。

1947年,環氧樹脂開始用作製造基板。同時NBS開始研究以印刷電路技術形成線圈、電容器、電阻器等製造技術。

1948年,美國正式認可這個發明用於商業用途。

自20世紀50年代起,發熱量較低的電晶體大量取代真空管的地位,印刷電路版技術才開始被廣泛採用。

而當時以蝕刻箔膜技術為主流。

1950年,日本使用玻璃基板上以銀漆作配線;和以酚醛樹脂(phenolic resins)製的紙質酚醛基板(CCL)上以銅箔作配線。

1951年,聚醯亞胺的出現,使樹脂的耐熱性再進一步,也製造聚亞醯胺基板。

1953年,Motorola開發出電鍍貫穿孔法的雙面板。這方法也應用到後期的多層電路板上。

印刷電路板廣泛被使用10年後的60年代,其技術也日益成熟。而自從Motorola的雙面板問世,多層印刷電路板開始出現,使配線與基板面積之比更為提高。

1960年,V. Dahlgreen以印有電路的金屬箔膜貼在熱可塑性的塑膠中,造出軟性印刷電路板。

1961年,美國的Hazeltine Corporation參考電鍍貫穿孔法,製作出多層板。

1967年,發表增層法之一的「Plated-up technology」。

1969年,FD-R以聚醯亞胺製造軟性印刷電路板。

1979年,Pactel發表增層法之一的「Pactel法」。

1984年,NTT開發薄膜迴路的「Copper Polyimide法」。

1988年,西門子公司開發Microwiring Substrate的增層印刷電路板。

1990年,IBM開發「表面增層線路」(Surface Laminar Circuit,SLC)的增層印刷電路板。

1995年,松下電器開發ALIVH的增層印刷電路板。[1] 1996年,東芝開發B2it的增層印刷電路板。

就在眾多的增層印刷電路板方案被提出的1990年代末期,增層印刷電路板也正式大量地被實用化,直至現在。

製造印刷電路板

基材

基材普遍是以基板的絕緣及強化部分作分類,常見的原料為電木板、玻璃纖維板,以及各式的塑膠板。

而PCB的製造商普遍會以一種以玻璃纖維不織物料以及環氧樹脂樹脂組成的絕緣預浸漬材料(prepreg),再以和銅箔壓製成銅箔基板備用。

而常見的基材及主要成份有:

FR-1 ──酚醛棉紙,這基材通稱電木板(比FR-2較高經濟性)

FR-2 ──酚醛棉紙,

FR-3 ──棉紙、環氧樹脂

FR-4 ──玻璃布(Woven glass)、環氧樹脂

FR-5 ──玻璃布、環氧樹脂

FR-6 ──毛面玻璃、聚酯

G-10 ──玻璃布、環氧樹脂

CEM-1 ──棉紙、環氧樹脂(阻燃)

CEM-2 ──棉紙、環氧樹脂(非阻燃)

CEM-3 ──玻璃布、環氧樹脂

CEM-4 ──玻璃布、環氧樹脂

CEM-5 ──玻璃布、多元酯

AIN ──氮化鋁

SIC ──碳化矽

線路設計

印製電路板的設計是以電路原理圖為藍本,實現電路使用者所需要的功能。

印刷電路板的設計主要指版圖設計,需要內部電子元件、金屬連線、通孔和外部連結的布局、電磁保護、熱耗散、串音等各種因素。

優秀的線路設計可以節約生產成本,達到良好的電路性能和散熱性能。

簡單的版圖設計可以用手工實現,但複雜的線路設計一般也需要藉助計算機輔助設計(CAD)實現,

而著名的設計軟體有OrCAD、Pads (也即PowerPCB)、Altium designer(也即Protel)、FreePCB、CAM350、AutoCAD以及開源軟體KiCad等。

電路板的基本組成

目前的電路板,主要由以下組成

線路與圖面(Pattern):線路是做為原件之間導通的工具,在設計上會另外設計大銅面作為接地及電源層。線路與圖面是同時做出的。

介電層(Dielectric):用來保持線路及各層之間的絕緣性,俗稱為基材

孔(Through hole / via):導通孔可使兩層次以上的線路彼此導通,較大的導通孔則做為零件插件用,

另外有非導通孔(nPTH)通常用來作為表面貼裝定位,組裝時固定螺絲用

防焊油墨(Solder resistant /Solder Mask) :並非全部的銅面都要吃錫上零件,

因此非吃錫的區域,會印一層隔絕銅面吃錫的物質(通常為環氧樹脂),避免非吃錫的線路間短路。

根據不同的工藝,分為綠油、紅油、藍油。

絲印(Legend /Marking/Silk screen):此為非必要的結構,

主要的功能是在電路板上標註各零件的名稱、位置框,方便組裝後維修及辨識用。

表面處理(Surface Finish):由於銅面在一般環境中,很容易氧化,導致無法上錫(焊錫性不良),

因此會在要吃錫的銅面上進行保護。保護的方式有噴錫(HASL),化金(ENIG),

化銀(Immersion Silver),化錫(Immersion Tin),有機保焊劑(OSP),方法各有優缺點,統稱為表面處理。